回转驱动蜗轮是一种常用的传动装置,它由回转驱动蜗杆和回转驱动蜗轮组成,可以实现大的速比和方向变换。

回转驱动蜗轮的制造过程一般包括以下几个步骤:

原材料准备:选择合适的材料,如碳钢、合金钢、青铜等,进行切割、锯削、锻造等预处理。

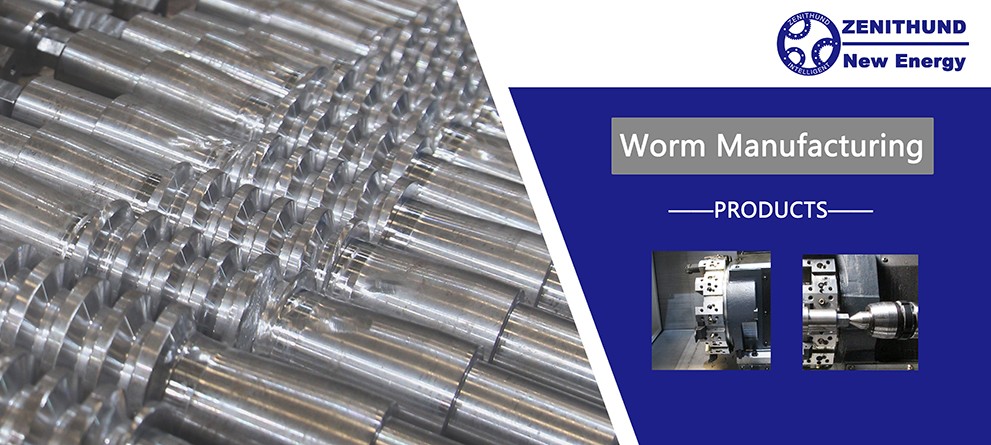

数控加工:利用数控机床进行车削和铣削,使回转驱动蜗轮的外形、尺寸和精度达到设计要求。

热处理:对回转驱动蜗轮进行淬火、渗碳等热处理,提高其硬度和耐磨性。

齿切加工:用专用的齿切机或齿轮磨床进行齿形加工,形成回转驱动蜗轮的齿廓和齿面。

检验和装配:对回转驱动蜗轮进行质量检验,如尺寸、精度、硬度等,然后与回转驱动蜗杆配合安装在传动箱内。

回转驱动蜗杆制造过程:

备料:选择合适的材料,如碳钢或合金钢,进行锻造、退火等预处理,以提高金属的组织和性能。

粗车:用车床或铣床等机床将坯料加工成大致的回转驱动蜗杆形状,保证同轴度和尺寸精度,留出一定的精加工余量。

热处理:根据不同的要求,对回转驱动蜗杆进行渗碳、淬火、回火、氮化等热处理工艺,以增强回转驱动蜗杆的硬度、耐磨性和抗疲劳性。

半精车:用车床或铣床等机床将回转驱动蜗杆进一步加工成接近最终形状和尺寸,保证同轴度和圆度精度,留出一定的精磨余量。

钳(休整不完全齿):用钳工工具或专用机床将回转驱动蜗杆的螺旋面进行切削或滚压,形成不完全齿形,以便与回转驱动蜗轮啮合。

低温时效:在低温(如-80℃)下对回转驱动蜗杆进行时效处理,以消除残余应力和减小变形。

精磨:用磨床或珩磨机等机床将回转驱动蜗杆的外圆、端面、内孔、螺旋面等部位进行精密磨削,达到最终的形状和尺寸精度,提高表面质量。